背景・狙い

- ●膜分離法は省エネルギーな分離技術であり、化学プロセスにおける高純度製品の生産や水処理、CO2分離などの環境分野におけるキーテクノロジーである。

- ●シリカ膜は耐熱性や耐薬品性に優れ、従来の高分子膜が適用困難なプロセスにも適用可能な革新的な分離技術である。

- ●従来のシリカ膜製膜プロセスは高温を必要とするため、材料が限定されて高コストであることやスループットが低いことが課題である。

- ●製膜プロセスの常温常圧化は、製膜プロセスの連続化や大面積化に有利であるとともに、多様な材料とのハイブリッドによる分離機能の強化が期待できる。

研究の詳細

● 多孔性シリカ膜について

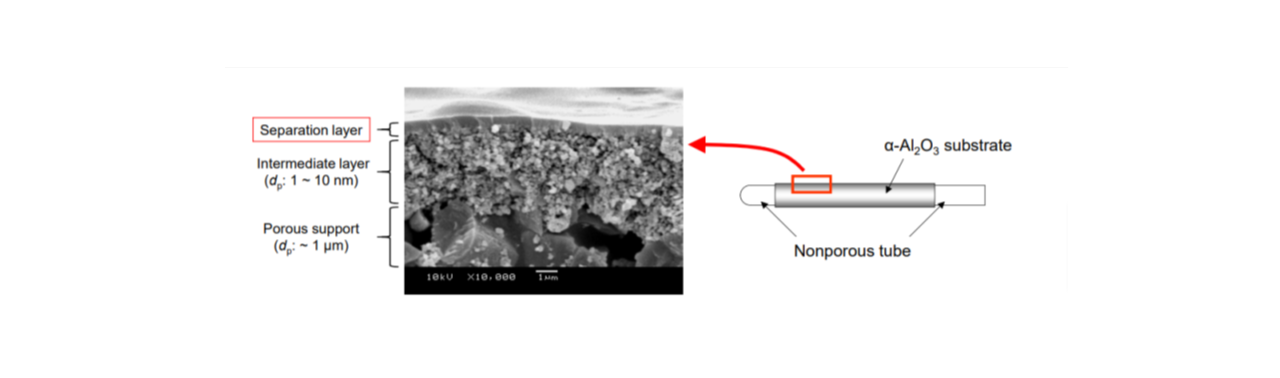

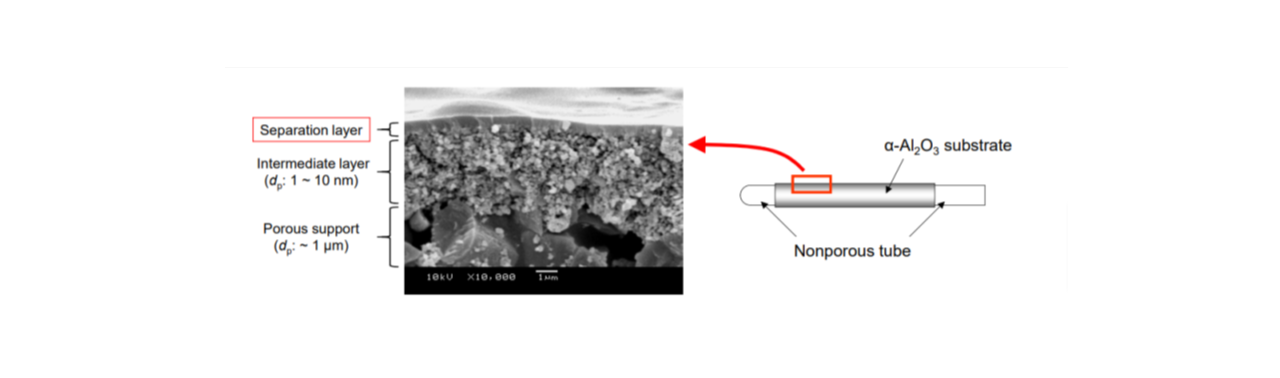

- 多孔性シリカ膜とは

- – シリカネットワークが造る微細孔構造によって分子をサイズの違いで分離する機能(分子ふるい)を有する。

- – 微細孔構造(細孔径や親和性)を制御することで多様な分離系に好適な分離性能を有する膜を作製することができる。

- – 耐熱性、耐酸化性、耐薬品性に優れる。

- 多孔性シリカ分離膜の一般的な構造

- – 機械的強度を与える多孔質の支持体上に形成した中間層の上に分離膜を形成した非対称構造を有する。

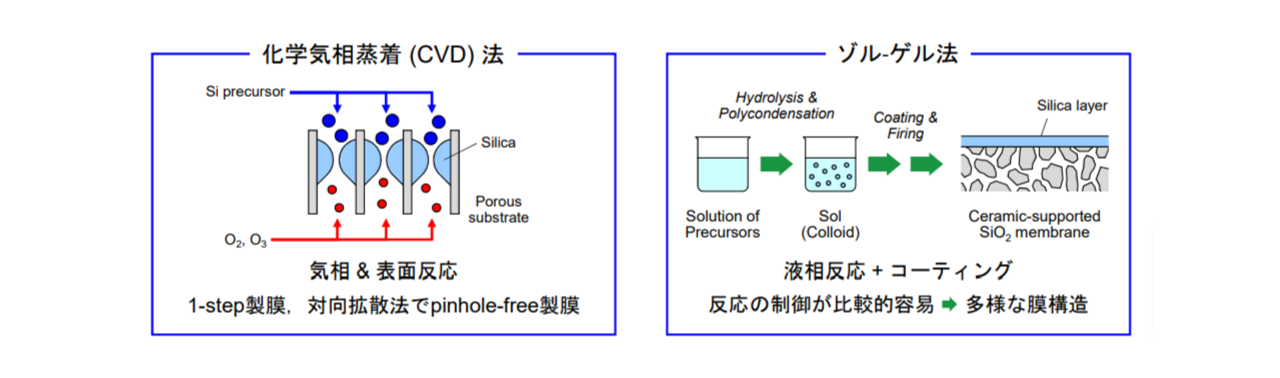

● 多孔性シリカ分離膜の製造法

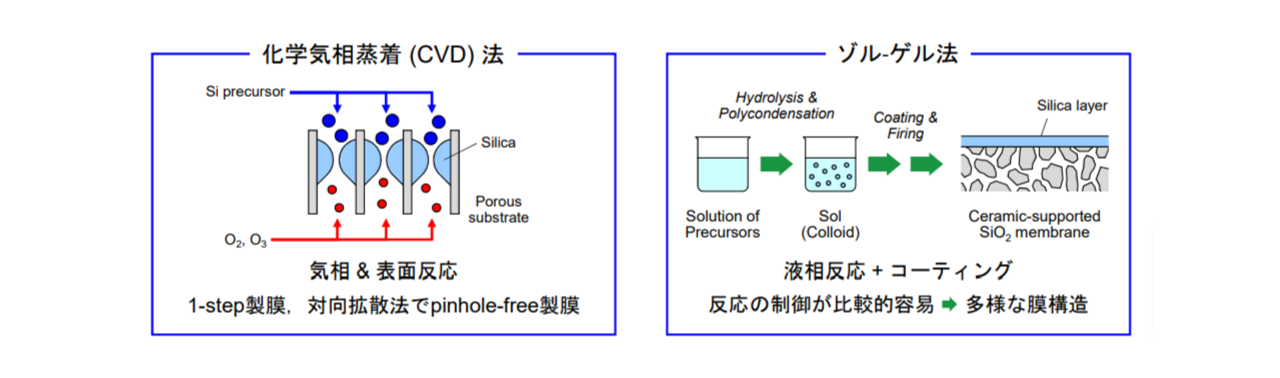

- 【従来法】 化学気相蒸着(CVD)法 ・ ゾル-ゲル法

- ➢ 機械的強度と高透過分離性を両立するために、一般的にシリカ膜は、多孔質の支持体の上に中間層を形成し、その上に分離機能を有するシリカ薄膜層を重ねた非対称構造となっている。

- ➢ このシリカ薄膜層を形成する主要な方法として、CVD法やゾル-ゲル法が用いられてきたが、これらの製造プロセスは500~600℃程度の高温処理を伴うため、長時間の反応を必要とし、耐熱性の観点から使用できる支持体が高価なセラミック材料に限定されていた。

- ➢ 低圧プラズマを用いるプラズマCVD法による製膜も提案されているが、真空排気系が必要で、連続化や大面積化に限界があった。

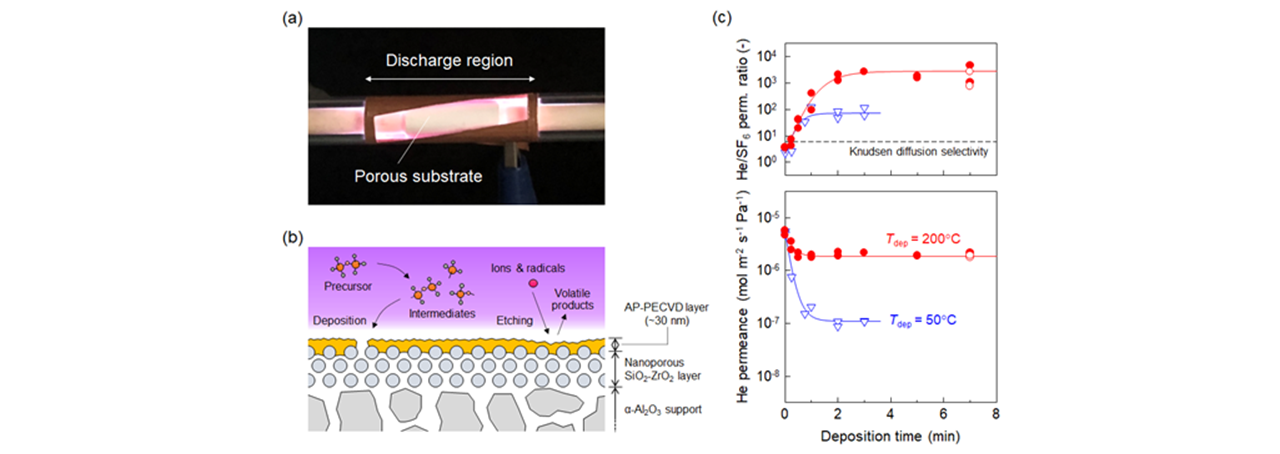

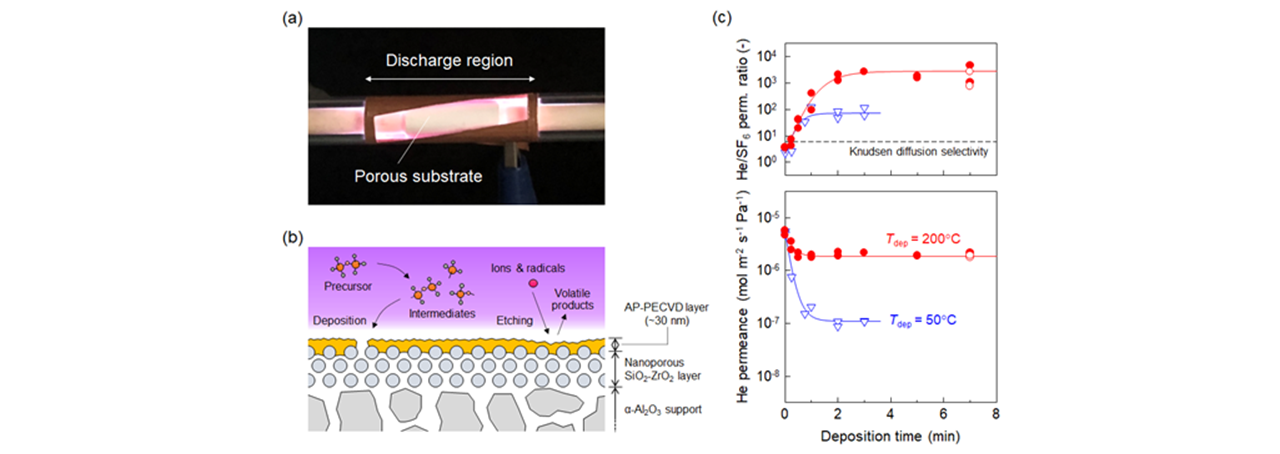

- 【新技術】 大気圧プラズマCVD法(Atmospheric-Pressure Plasma-Enhanced CVD)

- ➢新たに非平衡大気圧プラズマを利用したCVD法を開発し、大気圧プラズマがつくる反応場を利用することで、バルク温度を室温近傍の低温に抑えたうえで、高い分離性を有するシリカ膜の製膜が可能となった。

- ➢大気圧プラズマを用いることで、一般的な低圧プラズマとは異なり真空排気系を必要としない常温常圧での製膜が可能となり、連続処理や複雑形状への製膜が容易になった。

- ➢大気圧プラズマ中の豊富な反応活性種を利用することで、従来法では長時間(数時間)を要したシリカ膜の製膜を数分レベルの超高速で行うことが可能となった。

大気圧プラズマCVDによるシリカ膜の製膜 (a) 製膜の様子,(b) 膜形成メカニズム,(c) 気体透過特性のCVD時間依存性

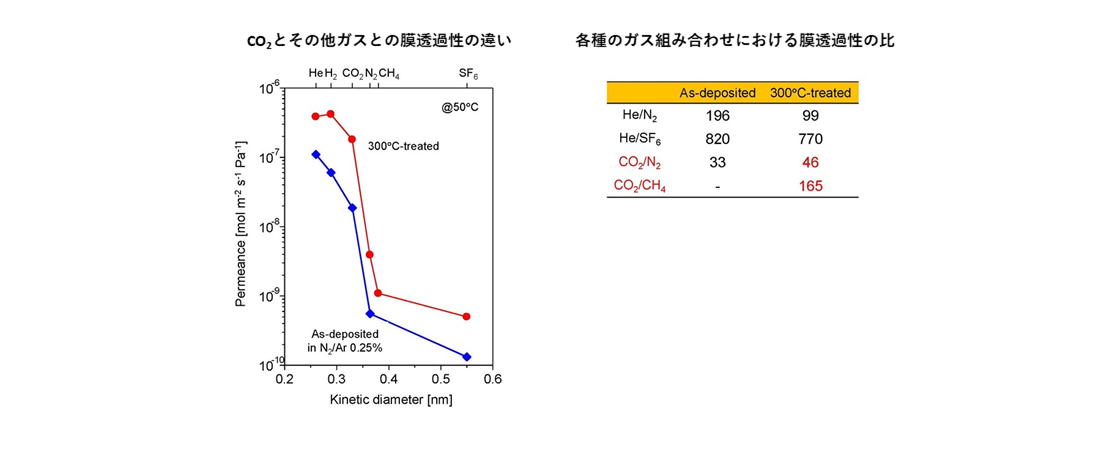

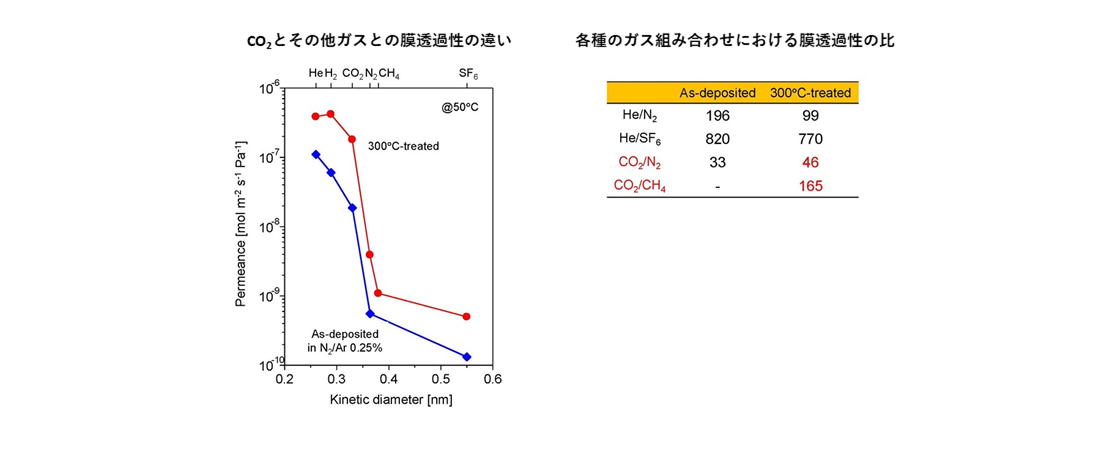

応用例 CO2分離膜

- – 二酸化炭素(CO2)と窒素(N2)あるいはメタン(CH4)との膜透過性(permeance)の違いを利用したガス分離が可能である。

- – 300℃程度の熱処理により、ガス選択性のさらなる向上が可能になる。

本研究の優位性

- シリカ膜の製膜に高温工程(500~600℃)を伴う従来のゾル-ゲル法や熱CVD法と比較して

- – 非平衡大気圧プラズマを用いることにより製膜温度の低温化が達成された。

- – 低温化により有機材料とのハイブリッド膜など、更なる高機能膜の製造が可能になる。

- – 大気圧プラズマCVD法では、常温常圧かつワンステップのドライプロセスでの製膜が可能になった結果、製膜工程が大幅に簡素化され、分子ふるいシリカ膜の製膜コストの大幅低減が可能になる。

期待される用途

- ● 水素分離や二酸化炭素分離をはじめとする各種ガス分離

- ● チタニア等の各種セラミック膜の製膜への応用

実用化に向けての課題

- ● 現在、水素分離や二酸化炭素分離について実用レベルの透過選択性を達成可能な段階まで開発済であるが、実験室レベルの製膜のため、大面積化やモジュール化の点で検討が必要である。

- ● 今後、気体分離のみならず、浸透気化・蒸気透過や水系・非水系ろ過など、様々な分離系への応用に向けた試験を行う必要がある。

- ● 様々な分離系への応用に向けては、分離系に応じた細孔径の制御技術の確立も必要と思われる。

企業への期待

- ● 膜の大面積化やモジュール化に共同で取り組んでいただける企業、分離膜に限らずセラミック薄膜の常温常圧ドライ製膜に関心のある企業との共同研究を希望。

- ● 気体分離をはじめとする分子分離への展開を考えている企業には本技術の導入が有効と思われる。

本技術に関する知的財産権

- 発明の名称: 気体分離フィルタの製造方法

- 出願番号 : 特願2016-14990

- 公開番号 : 特開2017-131849

- 特許番号 :特許6683365

- 出願人 : 広島大学

- 発明者 : 都留稔了,長澤寛規,金指正言

論文

- ● Nagasawa, Y. Yamamoto, N. Tsuda, M. Kanezashi, T. Yoshioka, T. Tsuru, Atmospheric-pressure plasma-enhanced chemical vapor deposition of microporous silica membranes for gas separation, J. Membr. Sci., 524 (2017) 644-651.

- ● Nagasawa, T. Kagawa, T. Noborio, M. Kanezashi, A. Ogata, T. Tsuru, Ultrafast synthesis of silica-based molecular sieve membranes in dielectric barrier discharge at low temperature and atmospheric pressure, J. Am. Chem. Soc., 143 (2021) 35-40.

- ● Nagasawa, R. Yasunari, M. Kawasaki, M. Kanezashi, T. Tsuru, Facile low-temperature route toward the development of polymer-supported silica-based membranes for gas separation via atmospheric-pressure plasma-enhanced chemical vapor deposition, J. Membr. Sci., 638 (2021) 119709.

研究者からのメッセージ

大気圧プラズマCVD法は、種々の機能性薄膜を低温・高速かつ大面積に作製可能な技術であり、今後は、シリカ系分離膜に限らず、様々な分野の薄膜への応用を進めていきたいと考えています。

上述の内容に関心のある方は、以下の窓口にお問い合わせください。